En la impresión 3D, la calidad de la superficie es uno de los criterios principales, junto con la precisión dimensional y la resistencia mecánica. Incluso con una máquina bien calibrada y un material de alta calidad, las líneas de las capas siguen siendo visibles. Esto es una característica inherente a los procesos aditivos, pero no es inevitable.

El alisado de impresiones 3D abarca todas las técnicas que mejoran el aspecto superficial de una pieza impresa, ya sea antes, durante o después de la impresión. Algunos métodos actúan directamente a nivel del slicer, mientras que otros implican un postprocesado mecánico o químico. La elección depende del material, del uso final de la pieza y del nivel de acabado deseado.

Planificar el alisado desde el slicer: ajustes que marcan la diferencia

Antes de recurrir a papel de lija o disolventes, es esencial entender que el mejor alisado suele comenzar desde etapas iniciales.

Muchos problemas de superficie no provienen del material ni de la máquina, sino de ajustes inadecuados en el slicer. Una pieza bien diseñada desde esta etapa requerirá mucho menos postprocesado.

Altura de capa: el compromiso fundamental

La altura de capa es uno de los parámetros más evidentes, pero también uno de los más malinterpretados. Una altura de capa elevada acelera el trabajo, pero hace más visibles las líneas. Una altura de capa reducida mejora el aspecto visual, pero aumenta considerablemente el tiempo de impresión.

En la práctica, bajar sistemáticamente a 0,1 mm no siempre es pertinente. En algunas geometrías, una altura intermedia bien elegida ofrece un acabado más uniforme que un ajuste extremo.

Además, no todas las zonas de la pieza requieren el mismo nivel de detalle. Aquí es donde entra un enfoque más inteligente.

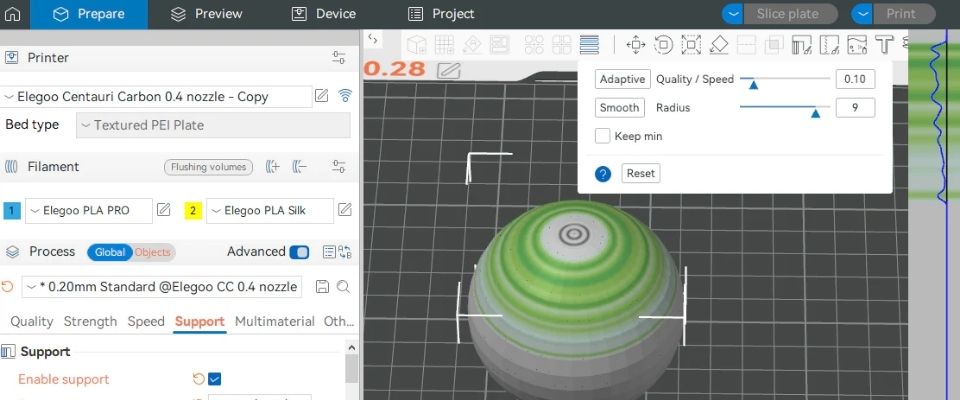

Altura de capa variable: alisar sin alargar innecesariamente los tiempos

Los slicers modernos ofrecen funciones de altura de capa adaptativa o variable. El principio es simple:

- – capas finas en curvas, redondeos y zonas visibles

- – capas más gruesas en superficies planas o poco expuestas

Esta estrategia permite obtener un acabado visualmente más liso sin penalizar excesivamente el tiempo total. Es especialmente eficaz en piezas orgánicas, decorativas o ergonómicas.

Usada correctamente, esta aproximación ya reduce de manera significativa la necesidad de lijado posterior.

Ironing: alisar las superficies superiores

Ironing es una función específica para superficies horizontales superiores. Tras la última capa, la boquilla pasa ligeramente por la superficie extruyendo muy poco material, o incluso ninguno.

Resultado:

- – las líneas de relleno desaparecen parcialmente

- – la superficie se vuelve más uniforme al tacto

- – el aspecto visual mejora notablemente

Esta técnica es particularmente eficaz en materiales como el PLA, pero debe usarse con precaución. Un ironing mal ajustado puede provocar rebabas, superficies demasiado brillantes o irregulares, e incluso un aumento significativo del tiempo de impresión.

Se recomienda probar esta opción en piezas simples antes de aplicarla a objetos más complejos.

Precisión mecánica y extrusión: la base a menudo descuidada

Ningún ajuste de software compensa una extrusión mal calibrada, una boquilla parcialmente obstruida o un filamento 3D húmedo o de mala tolerancia.

La sobreextrusión acentúa los defectos de superficie, mientras que la subextrusión crea microhuecos que luego son imposibles de corregir. Antes de buscar alisado, hay que asegurarse de que todo esté limpio, uniforme y controlado.

Alisado mecánico: métodos sencillos, resultados progresivos

Una vez impresa la pieza, el alisado mecánico sigue siendo el método más universal. Es compatible con la mayoría de los materiales, pero requiere tiempo y cuidado.

Lijado: el método más común

El lijado se percibe a menudo como básico, pero bien realizado permite obtener resultados muy limpios.

La clave es proceder por etapas:

- grano grueso para eliminar líneas visibles

- granos intermedios para homogeneizar la superficie

- grano fino para obtener un tacto suave

Generalmente, es preferible lijar en húmedo con granos finos, lo que limita el calentamiento del plástico y mejora la uniformidad.

Este método funciona especialmente bien en PLA, PETG, ABS y algunos nylons, aunque estos últimos requieren más paciencia.

Su principal inconveniente es el tiempo necesario, sobre todo en piezas complejas o muy detalladas.

Fusión superficial con calor: un enfoque delicado

Algunas técnicas de alisado utilizan una fuente de calor, como una pistola de calor o soplete, para fundir ligeramente las capas externas. Este enfoque reduce visualmente las líneas y proporciona un acabado más uniforme.

Además de mejorar la apariencia visual, el calor puede dar a la pieza un ligero efecto brillante, útil para impresiones decorativas o prototipos visuales.

Sin embargo, este método conlleva riesgos importantes. Un calor mal controlado puede deformar la pieza, perder detalles finos o provocar burbujas y quemaduras localizadas.

Por ello, el uso de pistola de calor o soplete requiere precisión y experiencia previa. No se recomienda para piezas funcionales que necesiten gran exactitud dimensional y se reserva principalmente a impresiones decorativas o experimentales.

Pintura: un acabado por sí mismo

La pintura se asocia a menudo con el alisado, pero en realidad constituye un paso de postprocesado distinto. Permite ocultar imperfecciones residuales, uniformizar la superficie y aportar un acabado estético.

No obstante, una pieza mal preparada seguirá siendo visible bajo la pintura. El alisado mecánico o químico previo sigue siendo imprescindible. Encuentra más información sobre la pintura para impresión 3D en nuestro artículo dedicado.

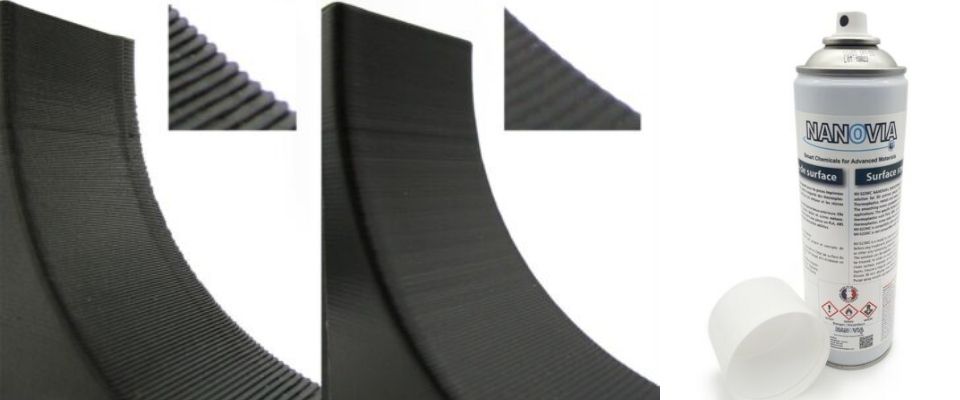

Alisado químico: máxima eficacia, limitaciones reales

El alisado químico se basa en el uso de disolventes capaces de ablandar la superficie del plástico, permitiendo que las capas se fusionen parcialmente.

Este método ofrece a menudo el mejor resultado visual, pero no es universal ni inocuo.

Alisado químico y compatibilidad de materiales

No todos los plásticos reaccionan igual ante los disolventes. Algunos son muy reactivos, otros casi insensibles.

El principio sigue siendo el mismo:

- – exposición controlada a vapores o disolvente

- – fusión superficial del material

- – solidificación con una superficie más homogénea

Esta técnica puede producir superficies muy lisas, pero también altera ligeramente las dimensiones y la precisión de los detalles finos. Productos listos para usar como las soluciones de alisado Nanovia son fáciles de usar y diseñados especialmente para piezas impresas en 3D.

Ventajas y límites del alisado químico

El alisado químico permite obtener una superficie muy homogénea al eliminar visualmente las líneas de impresión, sin necesidad de abrasión mecánica. Es especialmente adecuado para piezas estéticas o prototipos visuales, sobre todo cuando la geometría tiene zonas difíciles de lijar.

Sin embargo, el uso de disolventes requiere precauciones específicas y puede provocar una ligera pérdida de detalles o precisión dimensional, lo que limita su uso en piezas funcionales.

Elegir el método adecuado según el uso de la pieza

No existe un método de alisado universal. La elección correcta siempre depende del objetivo final:

- – prototipo funcional: ajustes de slicer optimizados y lijado ligero

- – pieza estética: combinación de lijado y acabado avanzado

- – objeto decorativo: alisado químico posible según el material

- – pieza mecánica: evitar métodos que alteren dimensiones

En todos los casos, un enfoque progresivo sigue siendo el más fiable. Además, las máquinas modernas ya permiten obtener piezas relativamente lisas de base. La necesidad de un alisado extremo dependerá del uso final.

Conclusión: el alisado es más una cuestión de estrategia que de técnica

El alisado de impresiones 3D no es un paso aislado, sino un conjunto de decisiones técnicas coherentes, desde la preparación del archivo hasta el postprocesado final. Si deseas un enfoque en las optimizaciones de software posibles, deja tu comentario.

Los mejores resultados se obtienen cuando la geometría está pensada para la impresión, los ajustes del slicer se adaptan a la pieza y el postprocesado se elige según el material y el uso previsto.

En lugar de buscar una solución milagrosa, a menudo es más eficaz combinar inteligentemente varios enfoques, priorizando siempre la calidad inicial.

✅ ¿Por qué elegir Polyfab3D?

Soporte y servicio postventa premium: A partir de sus necesidades, le guiaremos hacia la solución más adecuada y le acompañaremos a largo plazo en su implementación y uso diario.

Distribuidor oficial: Polyfab3D es un distribuidor certificado de las principales marcas, garantizándole productos oficiales, acceso exclusivo a las últimas innovaciones y soporte técnico prioritario.

Entrega rápida y satisfacción del cliente: Polyfab3D se compromete a ofrecerle una experiencia óptima y rápida. Los comentarios positivos de nuestros clientes nos recompensan y demuestran la fiabilidad y eficiencia de nuestro servicio.

Contáctanos ahora para recibir una recomendación personalizada, adaptada a tus necesidades, tu presupuesto y tus objetivos.