La impresión 3D en resina es conocida por su precisión excepcional y su capacidad para reproducir detalles muy finos, lo que la convierte en una opción privilegiada para la fabricación de figuras, prototipos o piezas técnicas. Sin embargo, esta tecnología es muy sensible a los ajustes y a las condiciones de impresión.

Este artículo tiene como objetivo presentarte los errores más comunes en la impresión en resina y darte soluciones concretas para evitarlos. Siguiendo estos consejos, optimizarás la calidad de tus impresiones y reducirás el riesgo de fallos.

1. Mala adhesión a la plataforma de impresión

Uno de los problemas más frecuentes es el desprendimiento de las piezas en las primeras capas o durante la impresión.

Causas:

- – Plataforma sucia o demasiado lisa.

- – Calibración incorrecta de la plataforma.

- – Tiempo de exposición insuficiente en las primeras capas.

- – Resina demasiado fría, con una viscosidad demasiado alta.

Soluciones:

Para resolver este problema, es esencial recalibrar correctamente la plataforma siguiendo el procedimiento recomendado por el fabricante. Si las primeras capas siguen teniendo dificultades de adherencia, puede ser necesario aumentar ligeramente el tiempo de exposición para reforzar la fijación inicial.

También es importante asegurarse de que la resina esté a temperatura ambiente para reducir su viscosidad y facilitar la adhesión.

Por último, limpiar la plataforma con alcohol isopropílico o lijarla ligeramente permite crear una superficie más favorable para la fijación de la resina.

2. Desprendimiento o delaminación de capas

Algunas impresiones presentan grietas o una separación visible entre capas.

Causas:

- – Capas subexpuestas.

- – Capas base (bottom) sobreexpuestas, demasiado rígidas.

- – Velocidad de elevación demasiado rápida o tiempos de reposo insuficientes.

- – Restos de resina o arañazos en la película.

Soluciones:

Para evitar la delaminación, es importante ajustar el tiempo de exposición de las capas. Las capas regulares deben exponerse ligeramente más, mientras que las capas base necesitan una exposición un poco menor para mantener su flexibilidad.

Reducir la velocidad de elevación y aumentar el tiempo de reposo entre movimientos también ayuda a limitar las tensiones sobre las capas.

Una limpieza regular del tanque y la verificación del estado de la película garantizan una adhesión uniforme y disminuyen los riesgos de separación entre capas.

3. Estructura de soportes inadecuada o insuficiente

Una pieza puede colapsar o presentar zonas faltantes si los soportes no son suficientes.

Causas:

- – Elección incorrecta del tipo de soporte (árbol vs rejilla).

- – Soportes demasiado finos o inexistentes.

- – Mala colocación de los soportes, dejando zonas críticas sin apoyo.

Soluciones:

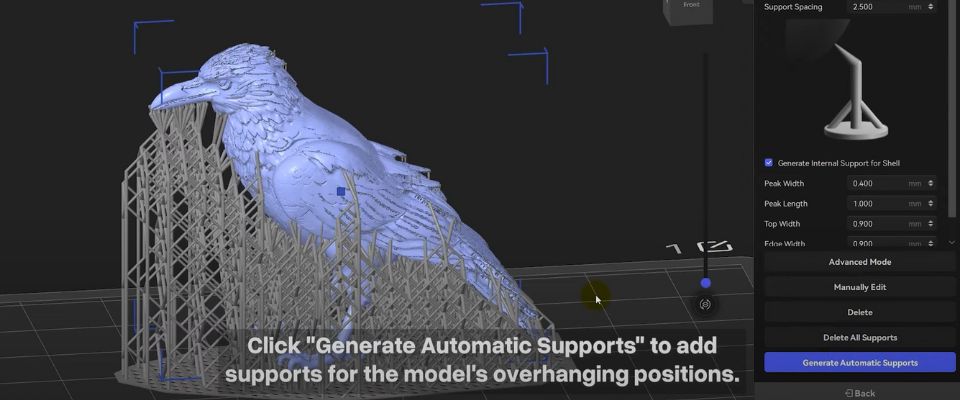

Para garantizar la estabilidad de tus impresiones, se recomienda aumentar la densidad y el grosor de los soportes, especialmente en las zonas críticas.

Colocar manualmente los soportes en las áreas donde la pieza es más frágil ayuda a evitar el colapso de las partes en voladizo.

Según el modelo, probar diferentes tipos de soportes, como rejillas más robustas, también puede mejorar la solidez de la impresión y reducir el riesgo de zonas faltantes.

4. Defectos de superficie (rugosidad o efecto «piel de naranja»)

Las superficies rugosas o texturizadas son otro problema frecuente.

Causas:

- – Mala adhesión entre capas o drenaje insuficiente.

- – Sobreexposición o subexposición de capas.

- – Resina contaminada con polvo o restos.

Soluciones:

Para obtener una superficie lisa y uniforme, es esencial ajustar con precisión la exposición en función de la resina utilizada.

Filtrar la resina antes de cada impresión ayuda a eliminar las partículas no deseadas, mientras que mantener un entorno limpio alrededor de la impresora contribuye a reducir la contaminación.

Finalmente, reducir ligeramente la velocidad de elevación favorece una mejor adhesión entre capas, lo que mejora considerablemente la calidad de las superficies.

5. Agujeros o zonas faltantes

Algunos objetos presentan cavidades o zonas vacías no previstas.

Causas:

- – Subexposición localizada.

- – Paredes demasiado finas en el slicer.

- – Burbujas de aire atrapadas en la resina.

- – Piezas huecas sin orificios de drenaje.

Soluciones:

Para corregir este problema, es necesario aumentar ligeramente la exposición general para que la resina polimerice correctamente en todas las zonas. Engrosar las paredes en el slicer permite reforzar la estructura y reducir las áreas faltantes.

Mezclar bien la resina antes de imprimir ayuda a que las burbujas de aire suban y evita que queden atrapadas. En el caso de piezas huecas, añadir orificios de drenaje garantiza que el exceso de resina pueda escapar, limitando así la formación de vacíos.

6. Sobrecarga, mala colocación u orientación incorrecta del modelo

La mala disposición de las piezas y una orientación inadecuada pueden provocar fallos o deformaciones.

Causas:

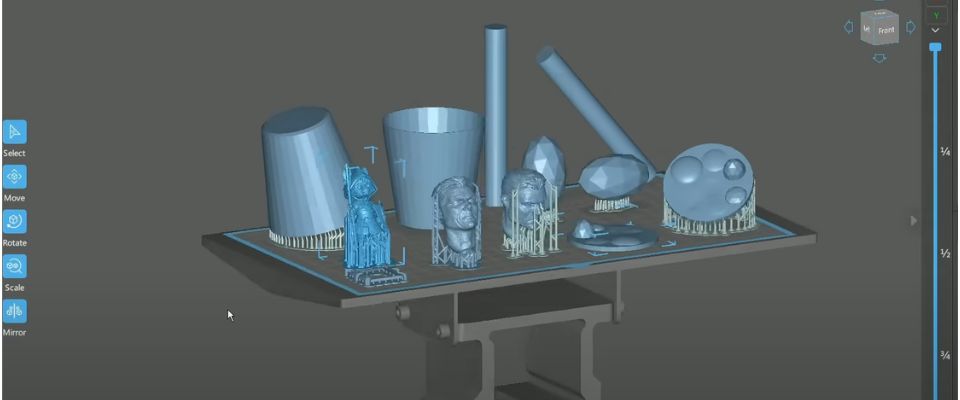

- – Demasiados modelos en la plataforma.

- – Impresión siempre en la misma zona, provocando un desgaste localizado de la película.

- – Orientación plana en la plataforma, causando warping y líneas visibles.

Soluciones:

Para reducir los problemas de sobrecarga, se recomienda no saturar la plataforma y distribuir las impresiones en varios lotes.

Variar las zonas de impresión y rotar el tanque ayuda a repartir el desgaste de la película.

En cuanto a la orientación, inclinar los modelos en lugar de colocarlos planos favorece una mejor resistencia a las fuerzas durante la elevación y reduce las deformaciones o las líneas visibles en las superficies.

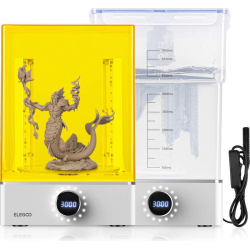

7. Temperatura y entorno inestables

La estabilidad del entorno es esencial para una buena polimerización.

Problemas:

- – Impresiones deformadas.

- – Mala polimerización de las capas.

Soluciones:

Mantener una temperatura estable entre 20 y 25 °C es crucial para obtener impresiones uniformes.

También es importante evitar las corrientes de aire o fuentes de calor directas alrededor de la impresora, ya que pueden provocar un curado irregular de la resina y causar deformaciones en la pieza.

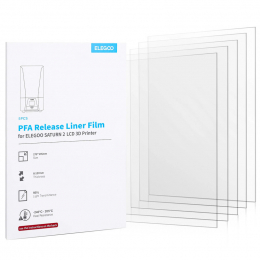

8. Descuidar el mantenimiento del equipo (FEP, plataforma, tanque)

Un mantenimiento insuficiente aumenta el riesgo de fallos y reduce la vida útil del equipo.

Riesgos:

- – Película FEP, ACF o PFA dañada u opaca.

- – Pantalla LCD sucia.

- – Resina contaminada.

Soluciones:

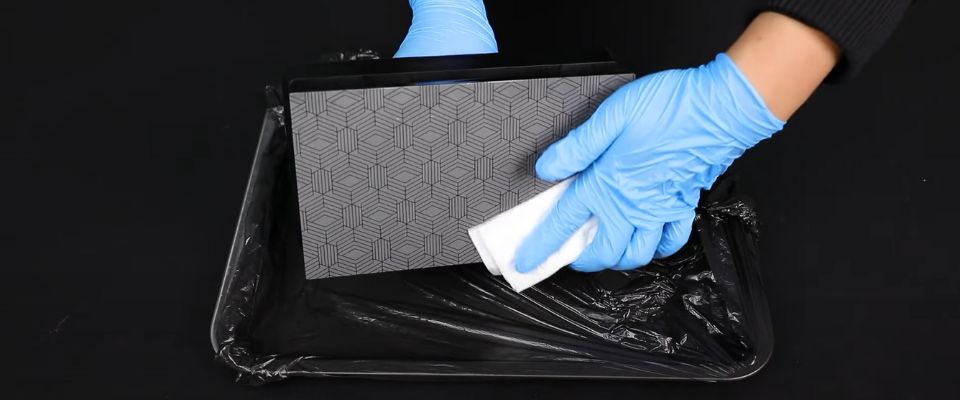

Un mantenimiento regular es indispensable para garantizar la calidad de las impresiones y prolongar la vida útil de la impresora. Limpiar la plataforma de impresión, el tanque y la pantalla evita la acumulación de resina curada y polvo.

Inspeccionar la película FEP/ACF/PFA y reemplazarla si está rayada u opaca asegura una transmisión uniforme de la luz.

Después de un fallo, filtrar la resina para eliminar las partículas permite mantenerla limpia para futuras impresiones y reducir los defectos.

Conclusión

La impresión 3D en resina es una tecnología muy precisa, pero que requiere rigor y método. Los errores más frecuentes se relacionan con la adhesión, los soportes, la exposición, la orientación, el mantenimiento y el entorno.

Checklist final antes de imprimir:

- – Filtrado de la resina y revisión de la película.

- – Calibración y nivelación de la plataforma.

- – Verificación de los soportes y la orientación.

- – Control de la exposición y de la temperatura.

- – Limpieza de la plataforma, el tanque y la pantalla.

Modifica un parámetro a la vez y documenta tus resultados. No dudes en compartir tus experiencias y consejos con la comunidad para progresar más rápido.

✅ ¿Por qué elegir Polyfab3D?

Soporte y servicio postventa premium: A partir de sus necesidades, le guiaremos hacia la solución más adecuada y le acompañaremos a largo plazo en su implementación y uso diario.

Distribuidor oficial: Polyfab3D es un distribuidor certificado de las principales marcas, garantizándole productos oficiales, acceso exclusivo a las últimas innovaciones y soporte técnico prioritario.

Entrega rápida y satisfacción del cliente: Polyfab3D se compromete a ofrecerle una experiencia óptima y rápida. Los comentarios positivos de nuestros clientes nos recompensan y demuestran la fiabilidad y eficiencia de nuestro servicio.

Contáctanos ahora para recibir una recomendación personalizada, adaptada a tus necesidades, tu presupuesto y tus objetivos.