Entre las partículas finas, los compuestos orgánicos volátiles (COV) y los humos de ciertos materiales, el tema de la toxicidad de las impresoras 3D merece un enfoque serio, basado en hechos y sin dramatización excesiva. Como suele ocurrir en la fabricación digital, todo depende en gran medida del contexto de uso, de los materiales y de las buenas prácticas.

Este artículo analiza la naturaleza de las emisiones en la impresión 3D, los materiales más afectados y las soluciones prácticas para reducir eficazmente los riesgos en todo tipo de tecnologías.

Partículas finas, COV, humos: ¿de qué hablamos realmente?

Al hablar de emisiones de partículas, a menudo se confunden varios fenómenos distintos. Sin embargo, tienen diferentes orígenes e impactos.

Partículas finas y ultrafinas

Las partículas finas son fragmentos sólidos o líquidos diminutos suspendidos en el aire. En fabricación aditiva, hablamos principalmente de partículas ultrafinas, invisibles al ojo humano, generadas durante el calentamiento y la extrusión de los polímeros.

Estas partículas se emiten principalmente cuando el material pasa por la boquilla a alta temperatura. Cuanto mayor es la temperatura, mayor es la cantidad de partículas producidas. Su tamaño extremadamente reducido les permite permanecer en suspensión en el aire durante mucho tiempo.

Compuestos orgánicos volátiles (COV)

Los COV son sustancias químicas que se evaporan fácilmente a temperatura ambiente. En el contexto de la impresión 3D, provienen de la degradación térmica de ciertos plásticos.

A diferencia de las partículas finas, los COV son gaseosos. Son responsables de los olores característicos que se perciben al usar ciertos materiales.

No todos los materiales emiten los mismos COV, y mucho menos en las mismas cantidades.

Humos visibles

En algunos casos, especialmente con temperaturas excesivas, materiales cargados o configuraciones inadecuadas, es posible observar ligeros humos. Estos suelen corresponder a una alta concentración de partículas y compuestos gaseosos.

Niveles reales de toxicidad de los materiales

Materiales estándar: riesgo limitado en entornos ventilados

En una habitación correctamente ventilada, los materiales más comunes utilizados en fabricación aditiva presentan un nivel de riesgo bajo para un uso normal.

Los polímeros más difundidos, como el PLA, cuando se imprimen en condiciones térmicas adecuadas, generalmente no presentan problemas en un entorno aireado. Los estudios muestran que las concentraciones permanecen muy por debajo de los umbrales preocupantes siempre que el aire se renueve.

A menudo, la falta de ventilación, combinada con sesiones largas y repetidas, convierte una situación inofensiva en una exposición crónica.

Materiales que requieren mayor supervisión

Algunos materiales requieren precauciones adicionales debido a su composición química o a su mayor temperatura de extrusión.

- ABS y ASA: estos polímeros técnicos emiten más COV, especialmente estireno. Su uso sin confinamiento ni filtración no se recomienda en espacios cerrados.

- Nylons técnicos: los poliamidas, especialmente los reforzados, requieren temperaturas elevadas que favorecen la emisión de partículas ultrafinas.

- Filamentos compuestos: los materiales cargados con fibras (carbono, vidrio, metales) justifican una filtración eficaz para un uso regular.

Es importante subrayar que el peligro no proviene únicamente del material, sino también de la frecuencia de uso, la duración de la exposición y el volumen de la sala.

Reducir eficazmente las emisiones: soluciones prácticas y accesibles

Crear un área dedicada y bien ventilada

La primera barrera sigue siendo la más sencilla: el entorno.

Instalar una máquina en una habitación dedicada y correctamente ventilada ya reduce drásticamente la exposición. Una ventilación natural o mecánica regular suele ser suficiente para mantener concentraciones muy bajas.

En entornos profesionales o educativos, este enfoque se recomienda casi siempre antes de cualquier solución técnica adicional.

Sistemas de filtración: una respuesta eficaz y medible

Filtración integrada en impresoras

Cada vez más máquinas incluyen módulos que combinan filtros HEPA y carbón activo. Estas soluciones ofrecen una reducción significativa de partículas ultrafinas y COV, siempre que la estanqueidad de la carcasa esté correctamente controlada.

Gabinetes y soluciones de filtración dedicadas

Las soluciones externas de confinamiento y filtración representan hoy el enfoque más completo. Permiten capturar las emisiones directamente en la fuente, antes de que se dispersen en la sala.

Algunas soluciones desarrolladas por Alveo3D, como los gabinetes tipo PrinterCase o los sistemas de filtración autónomos, se basan en estudios científicos para optimizar la captura de partículas finas y gases.

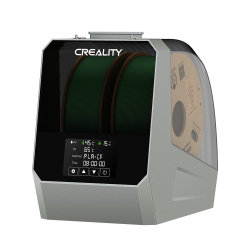

PrinterCase Alveo3D

El PrinterCase desarrollado por Alveo3D es un recinto cerrado que integra una solución de filtración dedicada a las emisiones de los filamentos. Al confinar la máquina en un volumen controlado, ayuda a limitar la dispersión de partículas ultrafinas y compuestos gaseosos en el aire circundante.

Este tipo de solución es especialmente relevante para entornos donde la impresión es frecuente, se utilizan materiales técnicos de manera habitual o cuando la ventilación natural de la sala es insuficiente.

Uso de resina: riesgos diferentes pero controlables

A diferencia del FDM, la tecnología de resina no se basa en la fusión térmica de un polímero sólido. Por lo tanto, las emisiones son diferentes, pero no inexistentes.

Lo que realmente es problemático

Las resinas fotopoliméricas líquidas pueden irritar por contacto directo y desprenden vapores durante la impresión y el postprocesado. Estos vapores no son necesariamente peligrosos en bajas dosis, pero una exposición repetida sin protección puede causar molestias y sensibilización.

La limpieza de piezas y la manipulación de resina no polimerizada son las fases más delicadas.

Buenas prácticas esenciales

- Usar una máquina cerrada o un gabinete adecuado

- Asegurar una ventilación eficaz

- Utilizar sistemas de filtración específicos para vapores de resina

- Usar guantes y mascarilla durante la manipulación

Las soluciones compactas de filtración permiten capturar eficazmente las emisiones sin convertir el taller en un laboratorio.

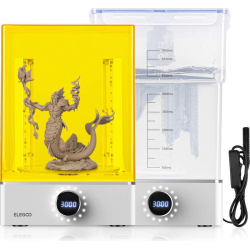

Elegoo Mars Mate

El Elegoo Mars Mate es un módulo de filtración diseñado para limitar la dispersión de vapores y olores generados durante el uso de resina.

Instalado en las inmediaciones de la máquina, actúa directamente sobre el aire extraído de la cámara, combinando filtración de partículas y adsorción de compuestos volátiles, lo que permite capturar una parte significativa de las emisiones relacionadas con resinas fotopoliméricas.

Corte y grabado láser: otro tipo de emisiones a considerar

Los grabadores láser generan un tipo de contaminación completamente diferente, a menudo más visible.

Por qué el grabado láser emite más

La combustión o pirólisis de los materiales libera grandes cantidades de humo, partículas y gases. Estas emisiones dependen en gran medida del material trabajado y de la potencia utilizada.

Algunos materiales producen humos irritantes o incluso tóxicos si no se filtran correctamente.

Filtración y extracción: una necesidad, no una opción

En el caso del láser, la filtración no es un lujo, sino una obligación.

Los sistemas de filtración de alto rendimiento con varias etapas tratan eficazmente el humo, los olores y las partículas, haciendo que el uso en interiores sea más seguro y confortable.

El SafetyPro AP2 y el AP2 Max filtran el humo, las partículas y los gases producidos por el grabado y corte láser. El AP2 Max, más potente, es adecuado para uso intensivo, mientras que el AP2 se adapta a volúmenes más pequeños. Estos sistemas mejoran la calidad del aire interior además de la ventilación y la elección cuidadosa de los materiales.

Conclusión: un enfoque razonable y responsable de la fabricación digital

La fabricación digital en su conjunto no es ni inocua ni peligrosa por naturaleza. Como cualquier tecnología, requiere comprender los fenómenos involucrados y adoptar buenas prácticas adecuadas.

Las partículas finas, los COV y los humos no deben ignorarse, pero pueden controlarse eficazmente mediante ventilación adecuada, materiales seleccionados con criterio y sistemas probados de confinamiento y filtración.

En lugar de ceder al miedo o a la negligencia, el enfoque más saludable sigue siendo equilibrar rendimiento, seguridad y confort de uso. Solo así la fabricación aditiva se integrará de manera sostenible en talleres, escuelas y entornos profesionales.

✅ ¿Por qué elegir Polyfab3D?

Soporte y servicio postventa premium: A partir de sus necesidades, le guiaremos hacia la solución más adecuada y le acompañaremos a largo plazo en su implementación y uso diario.

Distribuidor oficial: Polyfab3D es un distribuidor certificado de las principales marcas, garantizándole productos oficiales, acceso exclusivo a las últimas innovaciones y soporte técnico prioritario.

Entrega rápida y satisfacción del cliente: Polyfab3D se compromete a ofrecerle una experiencia óptima y rápida. Los comentarios positivos de nuestros clientes nos recompensan y demuestran la fiabilidad y eficiencia de nuestro servicio.

Contáctanos ahora para recibir una recomendación personalizada, adaptada a tus necesidades, tu presupuesto y tus objetivos.