Tanto si ya estás familiarizado con el uso de slicers 3D como si no, los soportes siguen siendo uno de los aspectos más críticos para lograr impresiones complejas exitosas.

El papel de un soporte es simple: sostener las áreas que no tienen material debajo, como voladizos pronunciados, puentes largos o secciones impresas en el aire. Sin un soporte adecuado, estas zonas pueden colapsar, deformarse o generar defectos visibles en la pieza.

Orca Slicer ofrece varios métodos para generar y controlar estos soportes, desde estructuras clásicas hasta modelos avanzados con forma de árbol. Comprender cada parámetro ayuda a evitar sorpresas desagradables.

Importancia de los soportes en la impresión 3D

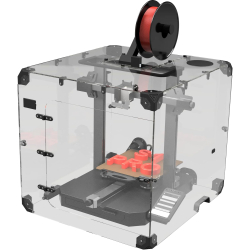

En la fabricación FDM, el material fundido se deposita capa por capa. Cada nueva capa requiere una superficie estable debajo para colocarse correctamente.

Si la superficie está demasiado inclinada o completamente en el aire (como un ala de dron o un túnel), el material no tiene punto de apoyo. Esto se conoce como voladizo. Más allá de cierto ángulo (a menudo 45°), la gravedad y la mecánica del material provocan fallos en la impresión. Las estructuras de soporte proporcionan una plataforma temporal para estas áreas delicadas.

Tipos de soportes disponibles

1. Soportes clásicos (Normal)

Estos soportes se presentan como estructuras de rejilla sólida debajo de las áreas que necesitan asistencia.

- Muy estables y fiables

- Mayor consumo de material

- Pueden dejar marcas difíciles de eliminar en los puntos de contacto

Son particularmente adecuados para piezas funcionales o modelos cuya parte inferior no es visible. La generación automática se realiza según el ángulo de voladizo definido (a menudo 45°).

2. Soportes tipo árbol (Tree)

Los soportes en árbol son una de las características distintivas de Orca Slicer. En lugar de llenar toda el área bajo un voladizo, crecen como ramas y solo tocan las zonas críticas.

- Menor consumo de material

- Menos puntos de contacto para un mejor acabado

- Ideal para superficies orgánicas y voladizos complejos

Comienzan desde un tronco sólido en la base y se ramifican hacia las zonas superiores del modelo, sin llenar espacio innecesariamente.

3. Modos de generación de soportes

| Modo | Función |

|---|---|

| Auto | Genera soportes automáticamente según la geometría del modelo |

| Manual | Permite definir con precisión dónde se colocan los soportes |

| Support Critical Regions Only | Genera soportes solo donde son estrictamente necesarios |

Estas opciones ofrecen un control preciso: el modo manual o “Critical Regions” limita los soportes a las zonas realmente necesarias.

Estilos de soporte

- Grid: estable y regular, ideal para soportes clásicos, pero a veces difícil de retirar

- Snug: menos denso, reduce la huella y facilita la extracción

- Organic: adecuado para soportes tipo árbol y modelos complejos

- Tree Slim: ramas finas y ahorrativas; prestar atención a la estabilidad en estructuras grandes

- Tree Strong: ramas robustas para voladizos pesados o amplios

- Tree Hybrid: combinación de soportes tipo árbol y clásicos para áreas planas y orgánicas

Parámetros clave para soportes óptimos

1. Overhang Threshold Angle (Ángulo de voladizo)

El Overhang Threshold Angle define el ángulo a partir del cual el software considera necesario un soporte. Es un parámetro central que determina la cantidad y ubicación de los soportes generados.

Un ángulo demasiado bajo genera muchos soportes incluso para zonas ligeramente inclinadas, lo que aumenta la seguridad pero también el consumo de material y el tiempo de postprocesado. Un ángulo demasiado alto reduce los soportes, pero algunos voladizos pueden hundirse, provocando imperfecciones o hilos colgantes.

Para la mayoría de materiales como PLA o PETG, un ángulo alrededor de 45° es un compromiso eficaz. Para materiales sensibles o modelos complejos, reducir ligeramente el ángulo puede prevenir deformaciones. Este ajuste siempre debe considerar la geometría del modelo y el tipo de filamento utilizado.

2. Z Distance (Separación Z entre soporte y modelo)

La Z Distance es el espacio vertical dejado entre el soporte y la superficie de la pieza. Este parámetro afecta directamente la facilidad de extracción y la calidad de la superficie.

Una distancia demasiado pequeña dificulta la retirada de los soportes y puede dañar la pieza. Una distancia demasiado grande reduce la estabilidad de las zonas en voladizo, que pueden hundirse o generar imperfecciones.

En la práctica, un valor entre 0,15 y 0,25 mm funciona para la mayoría de los materiales estándar. Los soportes tipo árbol y clásicos pueden requerir ajustes ligeramente diferentes debido a su forma y punto de contacto. Una buena gestión de la Z Distance optimiza tanto la seguridad de la impresión como el postprocesado.

3. Interface Layers & Pattern Angle

Las interface layers son las capas colocadas en la parte superior del soporte, justo debajo de la pieza. Crean una superficie uniforme y facilitan la extracción después de la impresión.

El pattern angle indica la orientación de estas líneas con respecto al soporte. Modificar este ángulo reduce la adhesión entre soporte y pieza, simplificando la retirada y limitando las marcas.

Se recomienda usar de 1 a 3 capas de interfaz para equilibrar resistencia y facilidad de extracción. Una ligera rotación del pattern angle puede mejorar el acabado, especialmente en modelos con detalles finos o voladizos complejos.

Estrategias avanzadas

- Make Overhangs Printable: ajusta ligeramente la geometría para que ciertas áreas se impriman sin soporte

- Tree Hybrid: combina soportes tipo árbol y clásicos para superficies grandes y áreas orgánicas

- Modo Manual o Critical Regions: control preciso para limitar los soportes a las zonas necesarias

- Pattern Angle: ajustar la orientación de las líneas de la interfaz para simplificar la retirada

Postprocesado

Después de imprimir, es crucial retirar los soportes correctamente:

- – Dejar que la pieza se enfríe ligeramente para evitar la elasticidad del plástico.

- – Usar herramientas adecuadas como pinzas, cuchillos o cortadores de alambre.

- – Lijado o calor ligero para eliminar marcas restantes.

Conclusión

Los soportes en Orca Slicer constituyen un sistema completo y altamente personalizable. La elección del tipo, estilo, ángulo de voladizo, separación Z y densidad final influye directamente en la calidad, el tiempo de impresión y el consumo de material. Dominar gradualmente estos parámetros permite obtener impresiones más limpias y fiables con un mínimo de postprocesado.

✅ ¿Por qué elegir Polyfab3D?

Soporte y servicio postventa premium: A partir de sus necesidades, le guiaremos hacia la solución más adecuada y le acompañaremos a largo plazo en su implementación y uso diario.

Distribuidor oficial: Polyfab3D es un distribuidor certificado de las principales marcas, garantizándole productos oficiales, acceso exclusivo a las últimas innovaciones y soporte técnico prioritario.

Entrega rápida y satisfacción del cliente: Polyfab3D se compromete a ofrecerle una experiencia óptima y rápida. Los comentarios positivos de nuestros clientes nos recompensan y demuestran la fiabilidad y eficiencia de nuestro servicio.

Contáctanos ahora para recibir una recomendación personalizada, adaptada a tus necesidades, tu presupuesto y tus objetivos.